工廠數字孿生系統 特點、結構與計算機系統服務解析

在工業4.0和智能制造浪潮的推動下,工廠數字孿生系統已成為現代制造業轉型升級的核心技術之一。它通過構建物理工廠在虛擬空間中的高保真映射,實現生產全過程的仿真、監控、預測與優化。本文將深入探討工廠數字孿生系統的核心特點、基本結構,并闡述其作為計算機系統服務的關鍵角色。

一、工廠數字孿生系統的核心特點

- 虛實映射與實時同步:數字孿生系統通過傳感器、物聯網(IoT)等技術,持續采集物理工廠的設備狀態、生產數據、環境參數等信息,并在虛擬模型中實現實時、動態的映射與同步。這種雙向交互使得虛擬世界能夠精準反映實體世界的運行狀況。

- 全生命周期覆蓋:系統貫穿工廠的設計、建造、運營、維護乃至改造升級的全生命周期。在設計階段可進行仿真驗證;在運營階段可實時監控與優化;在維護階段能預測故障并規劃維護策略。

- 高保真建模與仿真:利用三維建模、物理引擎、數據驅動模型等技術,構建與物理工廠高度一致的虛擬模型。能夠模擬復雜的生產流程、設備行為乃至物理現象(如熱力學、流體力學),為決策提供可靠依據。

- 數據融合與智能分析:系統集成來自OT(運營技術)、IT(信息技術)及外部環境的多源異構數據,結合大數據分析與人工智能(如機器學習)技術,實現深度洞察、趨勢預測與智能決策支持。

- 迭代優化與閉環反饋:基于虛擬模型的仿真測試結果,可以優化生產參數、調整工藝流程或重新配置產線,并將優化指令反饋至物理工廠執行,形成“感知-分析-決策-執行”的閉環優化體系。

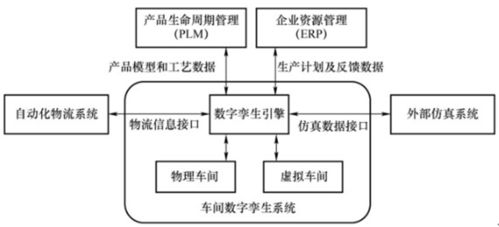

二、工廠數字孿生系統的基本結構

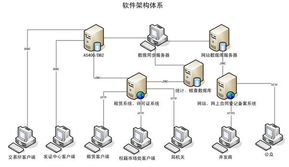

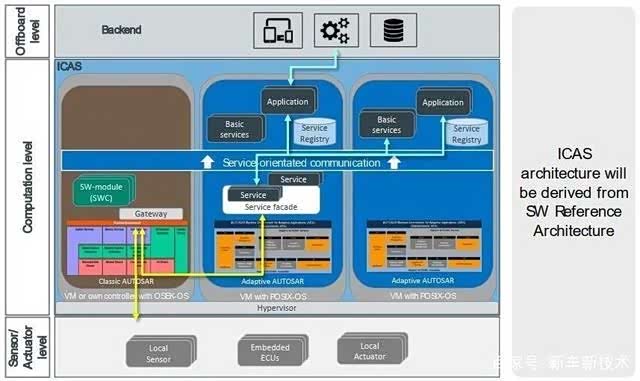

一個完整的工廠數字孿生系統通常呈現分層、集成的架構,主要包括以下幾個層次:

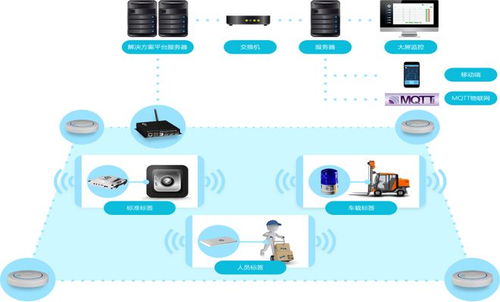

- 物理層:即實體工廠本身,包含生產設備、生產線、物料、人員以及各類傳感器、執行器、控制器等,是數據采集與指令執行的源頭和終點。

- 數據采集與連接層:通過工業物聯網(IIoT)網關、邊緣計算設備、工業網絡(如5G、TSN)等,實現物理層數據的實時、可靠采集與上傳,并確保虛擬層指令的準確下達。

- 模型與仿真層:這是系統的核心。包含:

- 幾何模型:工廠、設備、產品的三維可視化模型。

- 物理模型:描述設備動力學、材料屬性等的數學模型。

- 行為模型:定義生產流程、邏輯規則、業務邏輯的模型。

- 仿真引擎:驅動上述模型運行,進行過程模擬、性能評估與虛擬調試。

- 數據集成與服務平臺:作為系統的“大腦”,它通常部署在云端或企業私有服務器上。功能包括:

- 數據湖/數據倉庫:存儲和管理海量的歷史與實時數據。

- 數字孿生核心平臺:提供模型管理、孿生體生命周期管理、服務編排等功能。

- 分析與應用層:集成大數據分析、AI算法庫,支撐上層具體應用。

- 應用交互層:面向不同用戶(如管理者、工程師、操作員)提供具體的功能應用,如:

- 三維可視化監控:全局或局部的實時運行看板。

- 工藝仿真與優化:對新工藝進行虛擬驗證。

- 預測性維護:分析設備數據,預測故障并提前報警。

- 能源管理:監控與優化全廠能耗。

- 虛擬培訓:為員工提供安全的操作培訓環境。

三、作為計算機系統服務的關鍵角色

工廠數字孿生系統本質上是一個復雜、綜合的計算機系統服務集合,其服務性體現在:

- 基礎設施即服務(IaaS):系統依賴于云計算、高性能計算、存儲網絡等基礎設施,為用戶提供彈性的、可擴展的計算資源服務,以支撐大規模模型仿真與數據分析。

- 平臺即服務(PaaS):數字孿生核心平臺提供了模型開發、部署、運行和管理的環境,以及通用的數據管理、算法工具和API接口,使開發者和工程師能夠快速構建和迭代孿生應用,而無需關注底層基礎設施。

- 軟件即服務(SaaS):面向終端用戶的各種具體應用(如監控、優化、維護APP),通過Web、移動端或專業工作站以服務的形式交付,用戶按需訂閱和使用,降低了軟硬件的部署和維護成本。

- 數據智能服務:系統通過對孿生數據的持續分析和挖掘,提供預測性洞察、優化建議和決策支持報告,這是一種高附加值的知識服務。

- 集成與運維服務:數字孿生系統的構建和實施需要將OT與IT系統深度融合,涉及大量的系統集成、定制開發、模型校準和持續運維工作,這構成了專業的技術服務內容。

###

工廠數字孿生系統以其虛實互聯、數據驅動、智能閉環的鮮明特點,正在重塑現代工廠的運營模式。其多層次、模塊化的結構為實現復雜功能提供了框架,而其作為綜合性計算機系統服務的屬性,則使得它能夠靈活部署、持續演進并創造實際業務價值。隨著技術的不斷成熟,數字孿生必將成為未來智能工廠不可或缺的“神經中樞”和“決策智庫”。

如若轉載,請注明出處:http://www.douhaihao.cn/product/51.html

更新時間:2026-01-11 09:42:59